Technologia stale ewoluuje, wprowadzając nowe innowacje, które zmieniają nasze życie i sposób, w jaki funkcjonujemy. Jedną z takich technologicznych innowacji jest napawanie laserowe, które zdobywa coraz większą popularność i zastosowanie w wielu gałęziach przemysłu. Ta zaawansowana metoda obróbki materiałów oferuje nieograniczone możliwości, rewolucjonizując przemysł i codzienne życie.

Napawanie laserowe – czym jest?

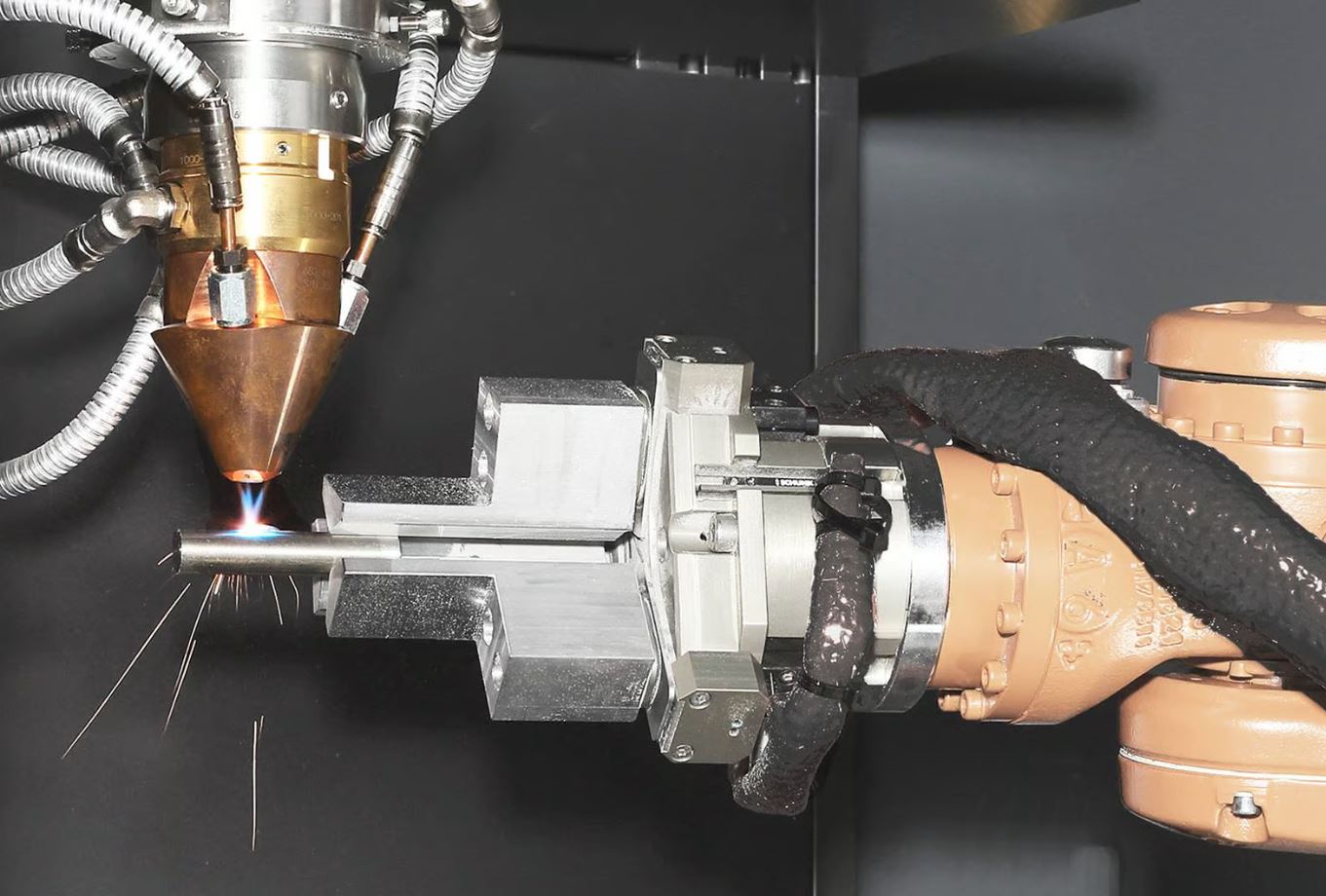

To zaawansowana technologia obróbki materiałów, w której laser o wysokiej mocy pełni kluczową rolę jako źródło intensywnego ciepła. Proces ten polega na pokrywaniu powierzchni obrabianego elementu warstwą materiału, która równocześnie zostaje stopiona. Dodatkowy materiał może być dostarczany w postaci proszku metalowego lub za pomocą drutu spawalniczego.

Podczas napawania laserowego z użyciem proszku laser precyzyjnie rozgrzewa obrabiany element i równocześnie wprowadza gaz obojętny zmieszany z proszkiem metalowym. W miejscu intensywnego nagrzewania proszek metalowy topi się, łącząc się trwale z powierzchnią elementu obrabianego. Ten proces umożliwia precyzyjne i skuteczne napawanie elementów, co znacząco zwiększa ich wytrzymałość i trwałość.

Gdzie stosowane jest metoda napawania laserowego?

Technologia znalazła zastosowanie w różnych gałęziach przemysłu – od produkcji maszyn i urządzeń po sektory samochodowy, lotniczy, medyczny i energetyczny.

W produkcji maszyn i urządzeń technologia ta jest wykorzystywana do precyzyjnego łączenia elementów, takich jak silniki, skrzynie biegów czy turbiny, zapewniając trwałość i wydajność. W branży samochodowej jest kluczowa dla połączeń blach stalowych w karoseriach, umożliwiając szybki proces w trudno dostępnych miejscach.

W produkcji lotniczej ta metoda jest niezbędna do łączenia materiałów kompozytowych, tworząc struktury samolotów odpornych na duże obciążenia. Natomiast w sektorze medycznym technologia jest stosowana do łączenia implantów, gwarantując precyzyjne i trwałe połączenia. Dodatkowo w produkcji energii technologia ta umożliwia łączenie komponentów turbin wiatrowych, stanowiąc kluczowy element w rozwoju odnawialnych źródeł energii.

Metoda nie tylko pozwala na tworzenie nowych produktów, ale również odgrywa istotną rolę w regeneracji uszkodzonych części, co sprawia, że jest niezastąpione w dzisiejszym rozwijającym się świecie przemysłowym.

Zalety napawania laserowego

Napawanie laserowe, będąc jedną z najnowocześniejszych metod spawania, przynosi ze sobą wiele korzyści, które czynią ją wyjątkową i niezastąpioną w wielu gałęziach przemysłu. Poznaj główne tej technologii.

Wysoka precyzja

Metoda umożliwia precyzyjne nakierowanie wiązki laserowej na konkretny obszar spawania, co pozwala na uzyskanie doskonałych spoin nawet w trudno dostępnych miejscach. Ta precyzja jest kluczowa dla wielu branż, gdzie wymagana jest doskonała jakość spoin.

Wysoka wydajność

Proces jest niezwykle szybki i wydajny, co znacząco skraca czas spawania w porównaniu z tradycyjnymi metodami. To przyspiesza produkcję i zwiększa produktywność.

Niski wpływ na środowisko

Metoda jest ekologiczna, ponieważ nie emituje szkodliwych substancji, w przeciwieństwie do niektórych innych metod spawania. Brak emisji oparów czy gazów sprawia, że jest bardziej przyjazne dla środowiska, co jest szczególnie istotne w kontekście zrównoważonego rozwoju.

Możliwość spawania różnych materiałów

Technologia pozwala na spawanie różnorodnych materiałów, w tym metali, tworzyw sztucznych i kompozytów. Dzięki temu jest wszechstronna i może być stosowana w różnych dziedzinach przemysłu, gdzie wymagane są różnorodne właściwości materiałów.

Automatyzacja procesu

Metoda jest łatwa do zautomatyzowania, co przyczynia się do poprawy wydajności i powtarzalności operacji spawania. Automatyczne systemy zapewniają stałą jakość spoin, co jest kluczowe w produkcji masowej.

Zautomatyzowane napawanie z KUKA

Zautomatyzowane napawanie staje się jeszcze bardziej innowacyjne dzięki rozwiązaniom oferowanym przez firmę KUKA. Firma dostarcza kompleksowe rozwiązania do napawania laserowego – od modułowych stanowisk robotów po w pełni zautomatyzowane instalacje, które mogą być integrowane z innymi technologiami łączenia.

Jednym z osiągnięć w tej dziedzinie jest projekt Hybrid-Additive realizowany w ramach programu ProLMD. Ten hybrydowy proces produkcji wykorzystuje technologię laserową do nanoszenia nowych struktur warstwa po warstwie na tradycyjnie wyprodukowane podzespoły. Dzięki innowacyjnemu systemowi przesyłania światłowodem robot QUANTEC KR 90 HA może pracować w różnych obszarach, co pozwala na elastyczne reagowanie na geometrię elementów, nawet przy produkcji małych serii.

Dodatkowe korzyści przynosi rozwinięty system gazu obojętnego, stosowany tylko w razie potrzeby, oraz nowoczesne głowice laserowe, które współpracują zarówno z drutem, jak i proszkiem jako materiałami dodatkowymi. Projekt ProLMD znacząco przyczynia się do rozwoju efektywnych procedur napawania laserowego, otwierając nowe perspektywy dla przemysłu produkcyjnego.

Artykuł powstał we współpracy z Kuka.